放電加工+切削マシニング加工/金属加工のBANTEC〔バンテック〕

放電加工+切削マシニング加工/金属加工のBANTEC〔バンテック〕

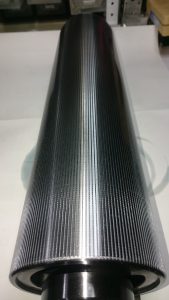

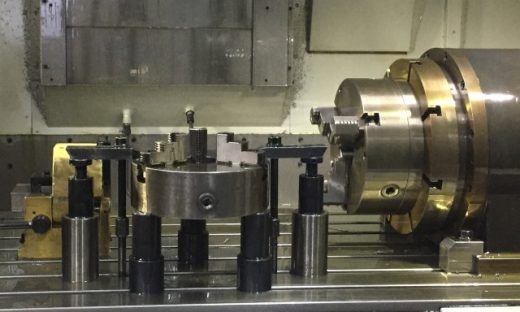

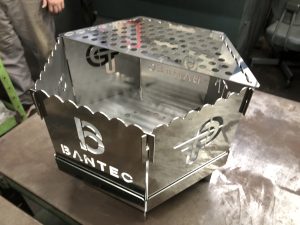

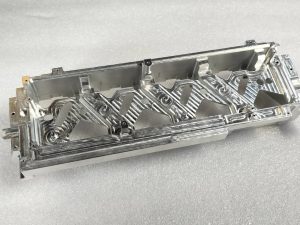

(株)BANTECは大田区に本社を構える金属/試作加工を得意とする専門商社型メーカとなります。バンテックは創業から半導体メーカ、電子部品メーカ、金型製造会社からの加工依頼が多くその中でも放電加工・マシニングのハイブリット加工を得意としております。ワイヤーカット、放電加工EDMが混在する加工品は弊社にお任せください。複雑、高精度の製品は弊社にお任せください

放電加工とは

放電加工(Electrical Discharge Machining、EDM)とは、電気の力(熱)を利用して金属を溶かして加工する技術です。加工したい金属と放電加工機の間に放電を繰り返し、金属を溶かして目的の形状に加工します。6000℃以上の熱を起こし、金属を溶かしながら加工していく技術のことです。EDM(Electrical Discharge Machining)とも呼ばれています。金属の表面を1μm単位で加工できる精度に加え、ダイヤモンドに近い硬さを持つとされる超硬合金の加工もできる技術です。

金属加工の現場において、部品を製造するのに必要な金型には主に超硬合金が使われます。何故なら、大きな圧力をかけて高温の鉄を流し込み、形を生成していくため、鉄と同等だったり、柔らかい素材だったりすると、型枠が変形してしまうからです。ただ、超硬合金は非常に硬く、加工が困難な素材でもあります。そのため、切削加工機のドリルではうまく加工することができないという難点があります。

放電加工の種類

1. 形彫り放電加工 (Die-Sinking EDM)

- 概要:電極の形状を金属に転写して、複雑な形状を削り出す加工方法です。

- 使用例:金型や工具の製造に用いられ、非常に精密な加工が可能です。

- 特徴:加工する材料に触れずに、複雑な形状を作り出せるため、硬い材料でも加工可能です。

2. ワイヤーカット放電加工 (Wire EDM)

- 概要:細い金属線(ワイヤー)を電極として使用し、そのワイヤーと材料の間で放電を行いながら切断します。

- 使用例:非常に細かい精密な切断に使用されます。

- 特徴:薄い材料や複雑な輪郭形状の切断が可能です。連続して切断できるため、広範囲にわたる加工に向いています。

3. 穴あけ放電加工 (EDM Drilling)

- 概要:小径の電極を使って、放電で非常に小さな穴をあける技術です。

- 使用例:ジェットエンジンの部品や金型の微細な穴あけなどに使用されます。

- 特徴:硬い材料に対しても、高精度で小径の穴あけが可能です。

4. パルス放電加工 (Micro-EDM)

- 概要:非常に微細な加工ができるため、精密部品の製造に使用されます。

- 使用例:医療機器や電子部品などの微細加工が求められる分野に用いられます。

- 特徴:極めて高い精度と、ミクロン単位での加工が可能です。

各種類は、それぞれの特性を生かして、異なる用途や材料に対応しています。

放電加工と切削加工をハイブリットにする理由

切削加工と放電加工をハイブリッドにする理由は、両方の技術の長所を組み合わせることで、より効率的で高精度な加工を実現できるからです。それぞれの加工方法にはメリットとデメリットがあるため、ハイブリッド技術を利用することで相互に補完することができます。

金属加工のBANTECバンテックについて

バンテックは上記の様に放電加工を含む切削加工を得意としています。『放電加工+マシニング』の加工は是非とも弊社にお任せください。その他、ステンレス、鉄、ADC材においても多くの実績があります。マシニング加工、旋盤加工、板金加工の御依頼は下記お問い合わせからご連絡ください。お見積もりは順次対応させていただきます。

| 会社名 | 株式会社BANTEC(バンテック) |

| 代表者名 | 代表取締役 番場岳志 |

| 住所 | 東京都大田区東蒲田2-12-3 |

| TEL | 03-6336-6822 |

| FAX | 03-6745-4844 |

| 資本金 | 300万円 |

| 設立 | 2011年5月 |

| 事業内容 | 金属の試作加工、量産加工、精密機器、光学機器、医療機器の切削加工、精密板金加工、三次元加工、製品開発支援(設計~製作) |

| 真鍮材料加工 | アルミ加工 | ADC材の追加工 | ABS加工 |

|

|

|

|

| 板金加工 | OA機器部品 | 光学部品 | 医療機器 |

|

|

|

|