軽量×高強度!アルミ削り出し加工の特徴と当社の実績

アルミの削り出し加工は、アルミ素材を切削し、設計に基づいた製品を製造する金属加工技術です。 アルミ素材の軽量性、耐久性、熱伝導性、耐食性などの特性から、自動車、航空宇宙、電子機器、医療機器など幅広い分野で活用されています。 特にマシニングなどのCNC(コンピューター数値制御)加工機を使用することで、難形状かつミクロン単位での精密加工が可能です。最近では、オーダーメイドのアルミ製ワンオフパーツが、自動車部品などでニーズがあります。今回は、アルミ削り出し加工の特徴と流れ、そして当社の実績とオーダーの流れをご紹介いたします。

アルミの削り出し加工の流れ

アルミの削り出し加工は以下の工程で進められます。

設計データの準備

CADデータや図面を用いて、加工の仕様を確認します。

アルミ材料の選定

用途や要求される性能に基づいて、最適なアルミ材料を選びます。JIS規格で定められた様々な材料が用意されていることが、アルミ材料の特徴です。後程代表的なアルミ材料をご紹介します。

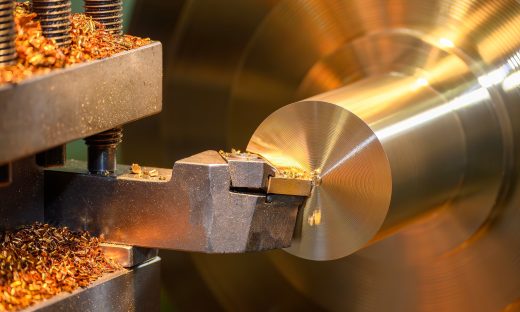

アルミの削り出し加工

CNC加工機などを使用しアルミ材料を加工します。アルミの削り出し加工は、文字通りアルミの母材から削り出して所望の形状を高精度で実現することができます。

仕上げ作業

切削後、必要に応じて研磨や表面処理を施して微細な寸法出しや平滑化を行います。

検査・納品

製品の品質を確認し、仕様通りの完成品を納品します。

アルミの削り出し加工の特徴と利点

アルミ削り出し加工の特徴と利点をご紹介します。

高精度な加工ができる

マシニングセンタなどの複合加工機を用いて、ミクロン単位の精度を実現できるため、複雑な形状や厳しい公差にも対応可能です。削り出し加工では、圧廷などの加工で起こる素材密度のムラや内部のひび割れなどが生じず精密に加工できる点が特徴です。

柔軟なロットに対応できる

アルミ削り出し加工は、加工の際に金型を必要としないため、1個の試作品から100個程度の中量生産まで、小ロットやカスタムメイドのニーズにも応えられます。急ぎの試作などにも臨機応変な対応が可能です。

効率的な材料取りでコスト低減できる

アルミ材には、多種多様な形状の棒材やブロック材が市場に流通しています。加工に必要な寸法だけを材料取りして削り出し加工するため、無駄を最小限に抑えられます。形状が限られる特殊な材料に比べて、アルミ材を使った方がコストを抑えられます。

アルミ削り出しで用いられる材料

アルミ削り出し加工には、用途や求められる性能に応じてさまざまなアルミ素材が使われます。以下は主な例です。

以下に3つの材料について簡単な説明をまとめました。

A5052

特徴: 高い耐食性と適度な強度を持つアルミ合金。軽量で加工性にも優れており、溶接がしやすい点が特徴です。

用途: 航空機の燃料タンク、船舶の構造部品、配管、筐体製作など、耐久性や耐腐食性が求められる製品に使用されます。

A6061

特徴: 強度、耐食性、加工性のバランスに優れたアルミ合金。熱処理によってさらに強度を向上させることが可能です。

用途: 自動車部品、航空機部品、フレーム構造など、汎用性が高く、多くの産業分野で使用されています。

A7075

特徴: 非常に高い強度を持つアルミ合金で、耐久性に優れる一方で耐食性はやや低いです。亜鉛を主成分とした合金で、軽量かつ強靭です。

用途: 航空宇宙産業やレーシングカー、スポーツ用品(自転車フレームやゴルフクラブ)など、軽量かつ高強度が求められる用途で使用されます。

アルミ合金の特徴については、以下の記事を参考にしてください。

バンテックのアルミ削り出し製品の実績

当社では、多くのお客様にアルミ削り出し加工製品を提供してきた実績があります。以下はその一例です。

複雑形状部品:自動車用部品

こちらは自動車用部品で、お客様から提供された図面に基づきA5052からマシニングセンタで削り出して製作しました。

形状が複雑かつ、アンダーカット部があったため、多面加工用の加工治具を自社で製作して加工しました。アンダーカットとは、通常の加工では工具が直接アクセスできない凹みや突起部分などの加工領域のことです。当社には、複雑形状やアンダーカット部の加工を可能にする加工治具の製作のノウハウがあるため、加工工数の削減と価格低減を同時に達成できる加工方法の提案が可能です。

複雑形状部品:光学機器用部品

こちらは光学機器用部品で、A5052からマシニング加工で製作しました。

図面は無く、3Dデータから図面を起こし、精度は一般公差として製作しました。

形状が複雑であったため加工治具も工夫して製作しました。

また、こちらもアンダーカット部があったため、部品を分割して、最終的に組み合わせる形で製作しました。

精密形状部品:光学機器用部品

こちらは光学機器用部品で、マシニングセンタでアルミを削り出して製作しました。

幾何公差や寸法公差が厳しい製品だったため、精度を出すために、基準面や薄肉などの弱い部分を先に加工するなど、加工工程を考えながらプログラムを組みました。

こちらは光学機器用部品で、寸法公差がミクロン単位と精度が厳しいうえ通常の加工では難しい斜め方向の加工もあったため、加工用の治具を製作しました。穴径やピッチも高い精度が求められましたが、お客様に満足していただける仕上がりになりました。

バンテックでのオーダーの流れ

当社でのオーダーの流れは以下の通りです。

お問い合わせ

製品の仕様やご希望をヒアリングします。図面がない場合でも、イメージをお伝えいただければ当社で設計することも可能です。

お見積もり

加工内容、数量、納期などを基にお見積もりを提示します。お見積もり提示の際に、用途を満足しつつ、コスト低減を実現できるような材質変更や公差緩和などのVA/VE提案を行う場合もあります。

試作品の製作

お見積りした図面をもとに、試作品の製作を行います。当社の熟練の加工技術者が製品に応じて適切な加工工程を設計し、難しい加工でも加工用の治具を使うなど工夫を凝らしてご要望を実現します。

量産品の製作

当社では、一品物の試作品だけでなく、100個程度の中量生産にも対応できます。試作品とは違い、加工プロセスの標準化を行うことで生産の効率化を図ります。/p>

検査・納品

検査では、図面通りに製作できているか目視による外観検査と、ゲージや3次元測定器を使った寸法検査を行います。基本は全数検査で製品の品質を担保します。納品は、梱包を丁寧に行った上で配送業者に依頼します。

まとめ

アルミの削り出し加工は、アルミの材料特性を生かし、精密性が高い加工方法として、多くの分野で利用されています。 当社では豊富な実績と技術力を活かし、高品質な製品を提供します。 アルミの削り出し加工のご相談やお見積もりは、ぜひバンテックまでお問い合わせください。