図面の基本と部品製作までの流れ

部品製作において、図面は基本かつ重要な要素です。今回は、図面の基礎知識、設計や図面作成を依頼する流れ、そしてバンテックでの実績をご紹介いたします。

図面の種類

図面には、設計図面と製作用図面(加工用図面)があります。

設計図面と製作用図面は、目的が異なりますが、どちらも製品の製造プロセスに不可欠です。主な違いは、設計図面が製品の概念と全体的な設計を表すのに対し、製作用図面は製品の製造や組み立てに必要な具体的な詳細を提供する点にあります。

設計図面

目的

製品の設計概念と機能要件を視覚化し、検討するために使用されます。

詳細な加工図面を製作する前に製品の見栄えや機能の全体的なアイデアを示すことができます。

内容

設計図面に含める要素には、以下があります。

・製品の全体的な寸法、形状、外観

・主要な機能部品とその配置、組み合わせ

・材料の種類と基本的な仕様

製作用図面(加工用図面)

目的

製品の製造、加工、または組み立てを行うための具体的な指示を提供します。

製造現場で直接使用される、詳細かつ技術的な情報を含みます。

内容

製作用図面に含める要素には、以下があります。

・具体的な寸法と公差

・材料の詳細な指定、加工方法

・表面仕上げの種類と要求

・個々の部品に関する詳細な製造情報

図面の基本

図面は、手書きやCADソフトウェアを用いて作成します。CADソフトウェアは、 2DであればAutoCAD、3DであればSolidWorks、Fusion 360などが一般的です。図面の基本的な内容をご紹介します。

断面図・投影図・組み立て図

断面図、投影図、組み立て図は、製品や構造物の設計を理解し、製造するために使用される異なる種類の技術図面です。それぞれが特定の目的を持ち、設計情報を視覚的に伝えるための方法として機能します。

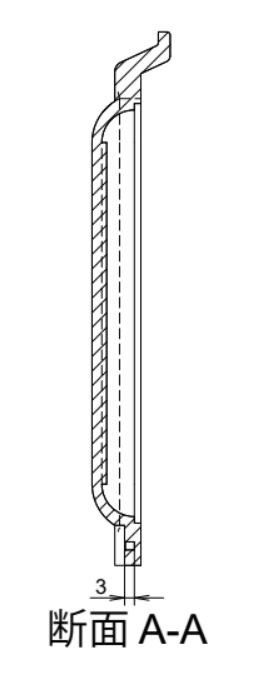

断面図

製品の断面を見せて内部構造を示す図です。これにより、内部の構造、隠された要素、接合方法などが明確に表示されます。

断面図の例

投影図

製品を複数の異なる視点・面(通常は前面、上面、側面)から描いた図です。これにより、製品の形状と寸法を正確に表現できます。

投影図の例

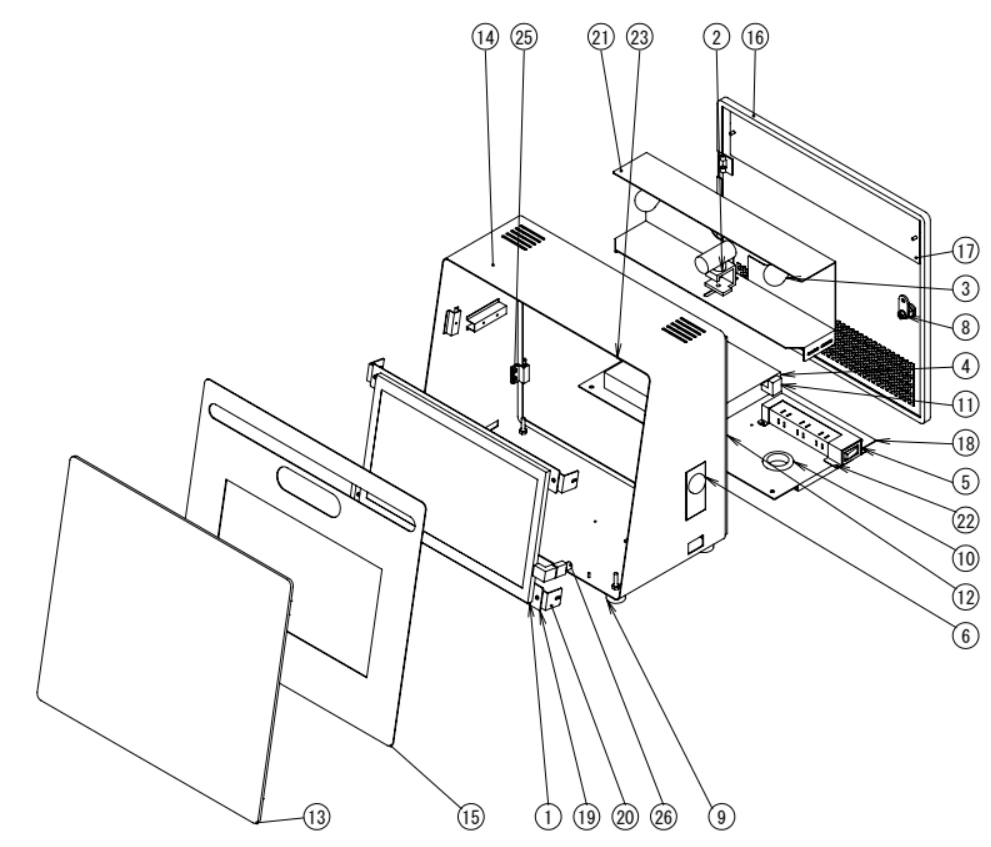

組み立て図

複数の部品がどのように組み合わさって全体の製品を形成するかを示す図面です。組み立てプロセスを理解しやすくする効果があります。

組み立て図の例

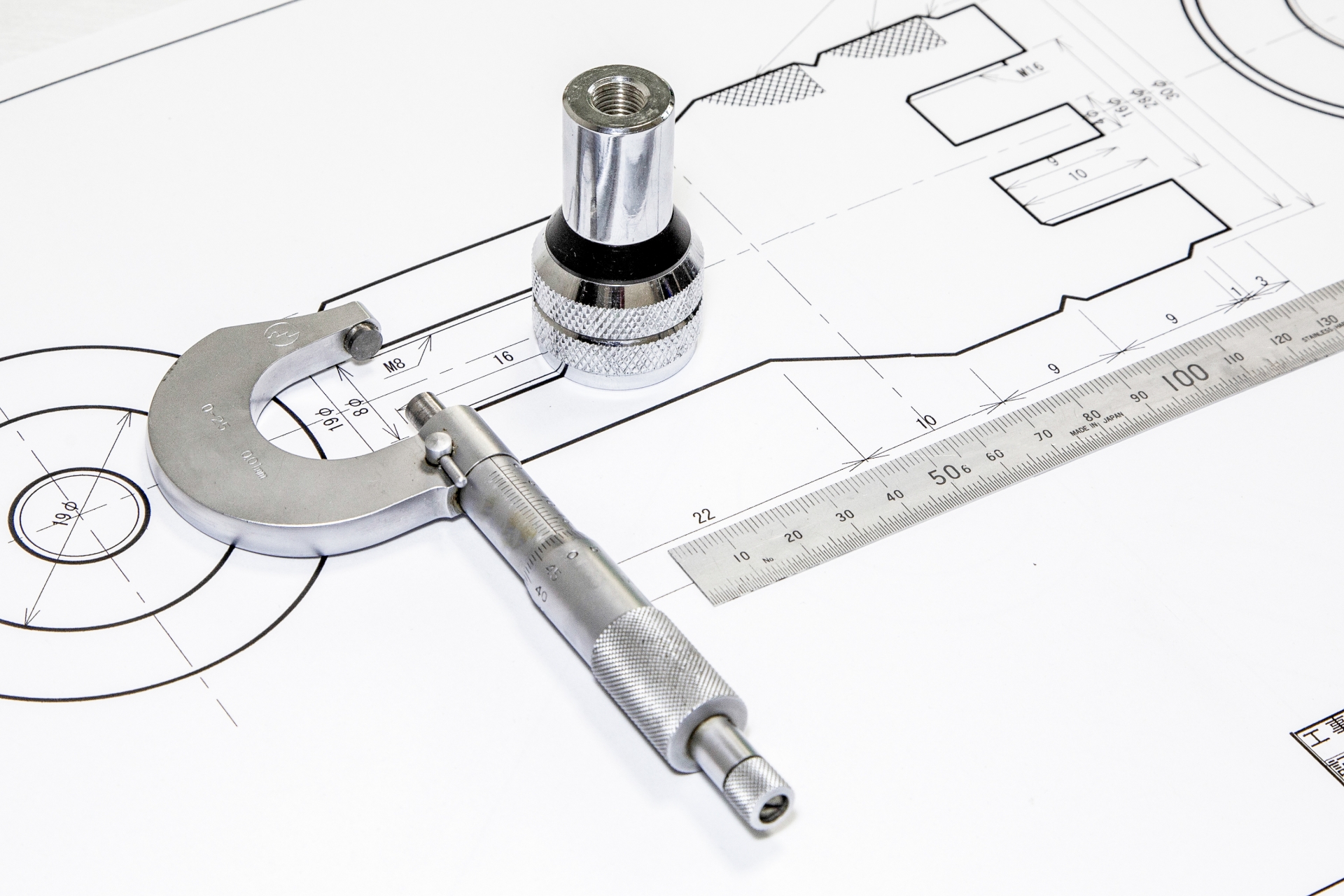

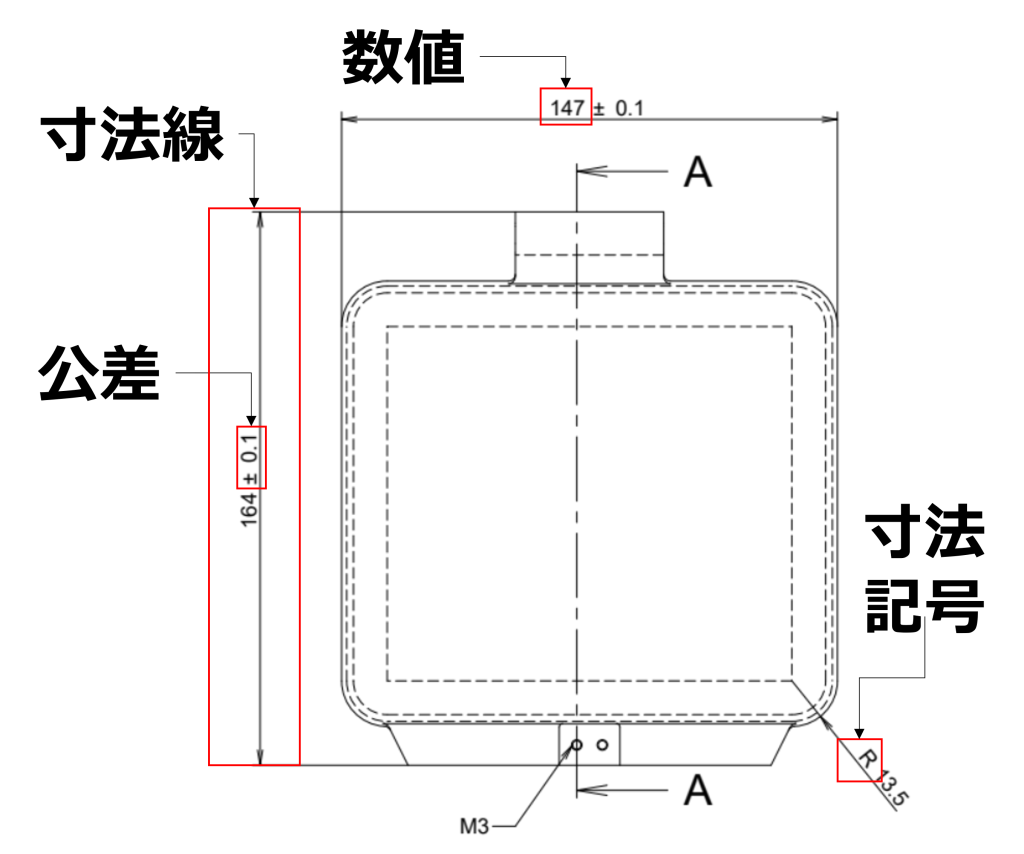

図面に記載される寸法

図面に記載される寸法は、製品や部品の正確なサイズ、形状、位置関係を示すための数値データです。これらの寸法は、製品の設計意図を正確に伝え、製造プロセスで必要とされる具体的な情報を提供するために不可欠です。寸法を図面に記載することで、製造者は設計された部品や製品を正確に製作することが可能になります。

寸法の記載例

図面の寸法に含まれる要素

数値

実際のサイズを示す数値で、全長 、幅、高さ、直径などを示します。通常、ミリメートル(mm)などの単位で示されます。

寸法線

測定する長さや距離を示す線です。これには線が始まる点と終わる点に小さな矢印がつけられ、線の間には数値が記載されます。

寸法記号

例えば、直径を示す場合は「φ」、半径を示す場合は「R」など、特定の形状の寸法を示す記号が使われます。

公差

設計寸法から許容される最大の誤差範囲です。製品の精度要求やコスト制約により決定されます。これにより、製品が機能的に適合するかどうかの基準となります。

JIS規格

製図のJIS規格(日本工業規格)は、技術基準として日本で広く採用されている規格の一つであり、図面の作成方法、表記方法、寸法の表示方法、図面に使用される記号などの形式を標準化しています。原文は、JISC日本産業標準調査会などで参照することができます。

JIS規格の利点

ここでは、JIS規格により図面作成を行う利点をご紹介します。

標準化

どこでも同じ標準に基づいた図面を理解し、利用することができます。

品質保証

図面による誤解が少なくなり、製品の品質が保証されます。

効率的な製造

明確な図面により、製造過程での誤りや再作業が減少し、生産効率が向上します。

国際的な互換性

ISO規格などの国際規格との互換性があるため、グローバルな市場での活動が容易になります。

図面での表し方

ここでは、日本工業規格(JIS)において、製図に用いられる記号をいくつか紹介いたします。

表面仕上げの記号 ∆(三角形)

これは表面の粗さを指示するために使用され、三角形の内部に数値が記入されます。この数値は粗さを示すRa値(粗さ平均)を表し、単位は通常マイクロメーター(µm)です。

形状の記号(ざぐり加工)

カウンターボア(フラットボトムホール) ⌴

円筒形の平底の穴加工を示し、ボルトの頭などが収まるように使われます。

カウンターシンク(テーパーホール) ⌵

錐形の穴加工を示し、通常は皿ネジの頭がフラットに収まるように使われます。

溶接記号

基本溶接記号(例:フィレット溶接、溶込み溶接)

溶接箇所と溶接タイプを指示する記号です。記号の形状は溶接の形状を表し、寸法やその他の詳細が記号の近くに追加されることがあります。

公差記号

JIS公差記号(例:はめあい公差H7, p6)

特定の部品の寸法公差を指示します。これにより、部品がどの程度の精度で製造されるべきかが明確になります。

熱処理記号

H (Heat Treatment)

熱処理の要件を示すために使用され、具体的な処理方法(焼入れ、焼戻し等)が指示される場合があります。

実際に依頼する流れ

設計図面作成から、製作まで依頼される場合の流れを紹介します。

設計図面および製作図面の作成から、製作依頼の流れを紹介します。

① 打ち合わせにより、お客様の製品イメージをヒアリングします。

② ヒアリングをもとにポンチ絵など使って製品概観を作成し、お客様の要望に合った形に修正します。

③ 完成した製品概観をもとに3D CADで設計図面を清書します。

④ 3D CADで作成したデータから、加工するために製作用図面を作成します。

⑤ 自社の製造部や加工業者に見積もりを取ります。

⑥ 加工内容とコストに了承いただき、製作を行います。

当社での実績

自社製品である、ホットサンドメーカーの設計図面についてご紹介します。まずは3D CADで全体像を作成(左下図)し、図面化を行いました。実際には寸法を記載してある2Dの製作用図面も作成しましたが、秘匿情報がふくまれているため、今回は割愛いたします。

図面化にあたり、市販品を参考に、ホットサンドメーカーの上下が上手く勘合するように設計しました。使用したときにロゴがパンにしっかりと浮き上がらせる為にはロゴの凸部をどれくらいにすればいいか、加工後にフッ素コーティング施して実際に使用できるか、など、設計時に入念にチェックを繰り返しました。図面を作った後も加工の微調整を繰り返し製作しました(右下図が完成品)。

左)ホットサンドメーカ―の3D図面、

右) ホットサンドメーカーの完成品

その他の加工事例についてはこちら「実績紹介」をご覧ください。

まとめ

バンテックでは、3D CADを用いた設計・図面作成から、マシニングセンタを用いた切削加工に至るまで豊富な経験・実績があります。お客様の要望に応じた対応が可能です。また、他社で断わられた難加工も弊社では加工できた事例も多数あります。

設計図面・製作用図面の作成、そして加工はバンテックにご相談ください。