樹脂加工の基本と抑えるべきポイントとは

樹脂加工は、現代の製造業において不可欠な技術です。柔軟性があり軽量、そして耐久性や耐腐食性を持つ樹脂材料はさまざまな用途に対応でき、エレクトロニクス、医療機器、自動車産業、家庭用品など多くの分野で使用されています。本記事では、樹脂加工の基本、種類、メリット、そして加工技術について詳しく解説し、バンテックでの実績をご紹介いたします。

樹脂加工とは?

樹脂加工とは、プラスチックやポリマー素材を成形、切削、射出成形などによって、製品の形状や性能を最適化する技術です。樹脂は、石油を原料に化学的に合成された高分子化合物であり、熱可塑性樹脂や熱硬化性樹脂などさまざまな種類があります。昨今では、「生物由来の資源を原料にした」バイオマスプラスチックや、「使用後に分解されて自然に還る」生分解性プラスチックといった、カーボンニュートラルにつながる環境負荷低減を目的とした樹脂材料も登場しています。

樹脂の種類

樹脂には多くの種類が存在し特性も異なります。以下に一部の 種類を紹介します。

熱可塑性樹脂(Thermoplastic Resins)

熱を加えることで柔らかくなり、冷却することで再び固まる樹脂です。このプロセスを繰り返すことができるためリサイクルが容易であり、多くの製造業で利用されています。ポリプロピレン(PP)、ポリエチレン(PE)、ポリカーボネート(PC)、ポリ塩化ビニル(PVC)などが代表的な例です。

熱硬化性樹脂(Thermosetting Resins)

一度硬化すると再び熱を加えても柔らかくならない樹脂です。強度が高く、熱や化学薬品への耐性に優れているため、絶縁体や高温環境下で使用される部品に適しています。代表的な樹脂にはエポキシ樹脂やフェノール樹脂があります。

樹脂加工の技術

樹脂加工にはさまざまな技術が存在し、目的や材料の特性に応じて使い分けられています。以下に主な加工方法を紹介します。

射出成形(Injection Molding)

射出成形とは、プラスチック加工における主要な成形方法の一つで、熱可塑性樹脂を用いて複雑な形状の部品を効率よく製造するための技術です。 射出成形は複雑な形状でも金型の工夫で成形できますが、金型の形状によっては費用が数十万円から数千万円と高額になるため、数万個単位以上の大量生産に適しています。

押出成形(Extrusion Molding)

押出成形 は、チューブ、パイプ、シートといった長い連続した形状のプラスチック製品を製造するための成形技術です。熱可塑性樹脂を加熱・溶融し、特定の断面形状を持つダイ(押出し口)から連続的に押し出すことで製品を作ります。大型設備が必要となるため、射出成型よりイニシャルコストがかかります。

真空注型(Vacuum Forming)

真空注型は、加熱したプラスチックシートを型に押し付け、真空で吸引して形状を作る方法です。包装材や自動車のダッシュボード、トレイなどの製造に使用されます。コストが低く、比較的単純な形状の製品に適しています。10個から100個単位の 生産においてよく用いられます。

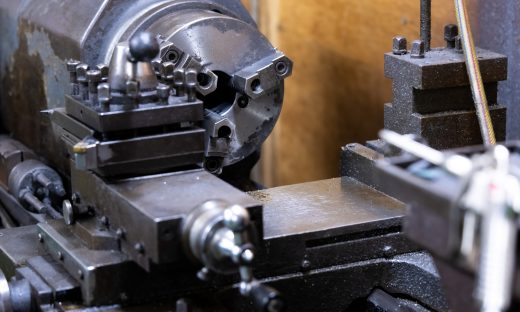

切削加工(Machining)

切削加工は、樹脂素材を機械で削って形を整える加工方法です。金属加工と同様に旋盤やフライス盤を使用して部品を作り上げます。射出成形や押出成形では対応できない複雑な形状や精密な加工が必要な場合に用いられます。

3Dプリンティング

近年、樹脂加工においても3Dプリンティングが普及しています。この技術は、CADデータを元にして積層的に樹脂を配置し、製品を製作する方法です。複雑な形状を短時間で作成できるため、試作や少量生産に適しています。

樹脂を加工の材料に用いることのメリット

樹脂には多くのメリットがあります。 以下にその主な利点を紹介します。

軽量で扱いやすい

樹脂は金属に比べて非常に軽く、金属の比重がアルミ2.7、ステンレス8.0程度に対して、樹脂の比重はポリプロピレン(PP)0.9、ポリカーボネート(PC)1.2と、金属に比べて軽量であるため、自動車や航空機の部品として使うことで燃費の向上やCO2排出量の削減に貢献できます。

耐食性が高い

金属に比べて腐食しにくい特性を持つため、化学薬品を扱う設備や海水にさらされる環境でも優れた耐 食性を発揮します。

絶縁性が高い

絶縁性が高いため、電子機器や電線の被覆材としても広く使用されています。特に熱硬化性樹脂は高い絶縁性能を持っており、電気関連の部品に最適です。

樹脂加工のポイント

樹脂加工のポイントを押さえることで、質の高い製品を効率よく製造できます。

材料選定

樹脂材料は金属と比べて柔軟で軽量など多くの利点がありますが、一方で金属に比べて強度と耐熱性が低いため、 使用目的や条件に合わせて、最適な材料を選定することが重要です。

最近では、高い強度や高い耐熱性を併せ持つ、高機能プラスチック(スーパーエンプラなど)と呼ばれる、金属に匹敵するような高機能な材料も登場しているため、樹脂材料の選択肢が広がっています。

温度管理

樹脂材料は、一般的に金属に比べると熱により膨張しす。さらに、熱伝導性が低いことから、温度の影響を受けやすい特性があるため注意が必要です。 たとえば、切削時に発生する熱の影響を受け、製品が反ってしまうことがあります。

試作時と量産時の加工方法選択

樹脂の種類の他に、製品のライフサイクル(試作段階か量産時か等)に応じて、最適な加工方法を選ぶこともポイントです。試作段階では精密な加工ができる切削加工がよく利用されますが、大量生産には射出成形が適しています。射出成形のみでは必要な精度を出せない場合は、射出成形後に追加で切削加工が行うこともあります。なお、バンテックでは100個から200個程度の生産数であれば高精度な切削加工で対応可能です。

バンテックでの実績

バンテックは、樹脂加工においても多くの実績があり、さまざまな産業分野の製品を加工しています。例えば、樹脂切削時に発生する熱を逃がしながら製作するなど熟練の技術をもって対応します。当社の加工技術は、精密で高品質な製品を提供し、多くのお客様から信頼を得ています 。当社の実績を紹介いたします。

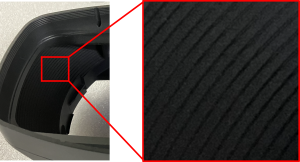

材質 ポリカーボネート黒

用途 放送機器(カメラのレンズ向け)部品の試作

光学部品で、三次元形状の内側に光の乱反射を押さえるための遮光線という機構を施す必要があり、繊細な加工ができる切削加工で作成しました。

赤枠の中に見える筋が遮光線加工となります。

三次元形状で複雑な形状の為、特殊な治具を製作して加工をしました。2体で一つの部品となる構造で、ハメあい公差の管理に注意を要した製品でした。

まとめ

樹脂は軽量で、耐食性や絶縁性など多くの利点を持つため、さまざまな産業分野で使われます。用途に合った樹脂を選び、適切な加工技術を用いることが、製品の品質向上に直結します。バンテックは、最新の樹脂加工技術を駆使し、お客様の多様なニーズに応える製品を提供します。

樹脂加工のご相談は、ぜひバンテックにご連絡ください。