樹脂の特性を踏まえたバンテックの切削加工

日用品、包装資材、機械部品、電気部品など、私たちの身の回りには多くのプラスチック製品が使用されています。プラスチック製品は樹脂を加工して作られ、加工方法には切削、射出成形、3Dプリンタなどがあります。この記事では切削加工に焦点をあて、樹脂の切削加工時におけるポイント、使用する樹脂素材の種類や特性について解説します。

樹脂の切削加工とは

樹脂の切削加工は工具を用いて樹脂を削り出す除去加工の一種です。一般的にはマシニングセンタや旋盤などの工作機械を使用し、材料を必要な形状に加工します。切削加工では樹脂だけでなく、金属や木材といったさまざまな材質を精度高く加工することが可能です。

樹脂切削の加工設備

樹脂の切削加工には、金属と同じようにフライス盤、マシニングセンタ、旋盤(NC旋盤、汎用旋盤)などを用います。切削条件の最適化や切粉の排出の観点から、一般的には金属用と樹脂用で設備を分けますが、バンテックでは同じ設備を用いて両方の素材の切削加工を手掛ける場合もあります。

フライス盤

フライス盤は、金属や樹脂といった素材を固定し、切削工具を回転させて加工する工作機械です。後述のマシニングセンタと異なり、加工工程に応じて工具を手動で交換したり、位置を調整したりする必要があります。

マシニングセンタ

マシニングセンタは、ステージに加工対象となる素材を固定し、切削工具を回転させて加工する工作機械です。フライス削りや中ぐり、穴あけ、ねじ立てなどを1台で行うことが可能です。ATC(自動工具交換機能)を備えており、プログラムを設定しておけば工具が自動交換される仕組みになっています。

旋盤(NC旋盤、汎用旋盤)

旋盤は、回転させた素材にバイトと呼ばれる切削工具をあてて加工する工作機械です。手動でハンドルやレバーを動かして操作する汎用旋盤もありますが、昨今はプログラムによって加工を制御するNC旋盤加工が多くなっています。NC旋盤は自動運転が可能で量産加工に適しており、プログラム制御により複雑な形状の加工を得意とします。

別記事「マシニング加工とは?」もご参照下さい。

樹脂の切削加工時のポイント

樹脂の切削加工では、切削条件、工具選定、潤滑油など、いくつかの要素を考慮する必要があります。ここでは金属と比較しながら樹脂の切削加工におけるポイントをお伝えします。

切削条件

金属は一般的に熱伝導性が高く、切削加工時の熱を逃がしやすいという特徴があります。そのため、工作機械の送り速度を上げられます。また、機械的強度が高く耐久性があるので、加工時の変形が起きにくいというメリットもあります。また、熱処理を加えてさらに強度を高めたり、靭性を持たせたりすることが可能です。

一方、樹脂は金属に比べて熱伝導性が低いため、工作機械の送り速度を上げにくいという難点があります。切削工具の先端に熱がたまりやすく、工具の摩擦熱も増えやすくなります。機械的強度が低く、高精度で加工するには、加工時の熱による膨張や変形の可能性も考慮する必要があります。樹脂の加工は、金属よりも難度が高いといえるでしょう。

加工速度が速いあるいは加工面積が大きいほど熱が発生しやすくなるため、樹脂の切削加工では、後述する樹脂素材の特性を踏まえて切削速度や送り速度の調整を行う必要があります。

工具選定

金属の加工に使用する切削工具には高い硬度が求められます。硬さが足りないと加工精度が出せません。ただし、硬いだけでは工具が欠けてしまうので、削る対象となる金属の材質に合わせて硬さと粘りのバランスを取った工具を選定する必要があります。切削工具に使用される材質で硬く耐摩耗性に優れる材質には、ダイヤモンドやCBNがあります。炭素工具鋼や合金工具鋼は、粘りがあり欠けにくい材質です。

一方で、樹脂は柔らかいものが多く、金属に比べて比較的刃物の摩耗や欠けが起こりにくいというメリットがあります。その反面、樹脂は靭性が高い(粘りがある)ため、切削抵抗が大きくなります。加工の品質低下や工具寿命の短縮などを引き起こすので、切削抵抗を減らすため、鋭利かつ高硬度の切削工具を使用する必要があります。また、熱膨張率が高く融点が低いので、切削時の摩擦で発生する熱により切削工具の刃先やワークの温度が上昇します。ワークの軟化や、工具の刃先に切粉が溶着し切削の精度を低下につながるので、工具の選定だけでなく送り速度や切り込み量の調整も必要です。

切削油

切削油とは金属や樹脂の切削加工時に使用される潤滑油のことで、潤滑、冷却、切粉排出、溶着防止の役割を果たしています。具体的には、摩擦を軽減して工具の寿命を延ばしたり、冷却することで加工時の熱による膨張や加工後の変形の防止し寸法精度を維持向上させるといった効果があります。加工後の仕上がりにも影響するため、加工条件、工作機械、被削材、加工形状、切削工具から総合的に判断して適切な切削油を選定する必要があります。

また、材質によっては切粉が溶着しやすいため、金属加工以上に切削油による切粉の排出が重要になります。

樹脂素材の種類と特性

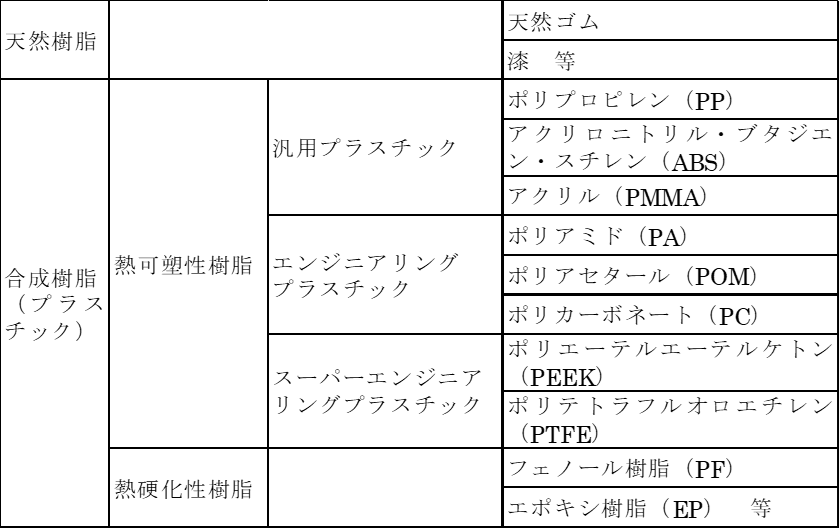

樹脂の素材には数多くの種類があります。切削加工の手法に大きな影響があるため、各素材の特性を理解しておくことが重要です。樹脂は天然樹脂と合成樹脂に大別され、更に合成樹脂は熱を加えると軟化し冷却により固化する熱可塑性樹脂と、熱を加えると硬化する熱硬化性樹脂に分かれます。

ここでは熱可塑性樹脂のうち、切削加工の対象となる代表的な樹脂素材を取り上げます。熱可塑性樹脂は加熱で柔らかくなり削りやすくなるので、加工性に優れています。複雑な形状の製品が生産でき、切削加工に広く用いられている材質です。

このような熱可塑性樹脂の特性と比較すると、天然樹脂は成分や密度が不安定で加工精度がばらつきやすく、また熱硬化性樹脂は硬度の高さから切削工具への負担が大きい、といったデメリットがあり、切削加工にはやや不向きです。

汎用プラスチック

汎用プラスチックは、さまざまな用途で使用される一般的なプラスチック材料です。加工が容易で、コストパフォーマンスが高いというメリットがあります。

ポリプロピレン(PP)

軽量で耐薬品性、耐摩耗性、耐衝撃性に優れているだけでなくコストが低いため、一般的な用途に広く使用されます。切削の加工性は良好ですが、熱を加えると変形しやすいという特性があります。

アクリロニトリル・ブタジエン・スチレン(ABS)

表面の光沢や着色性に優れ、ブタジエンを含むため耐衝撃性が良好です。加工性がよく、切削加工しやすい材質です。射出成形、真空成形など、切削加工以外の方法でも成形可能なうえ、めっきなどの表面処理も可能です。耐候性や耐薬品性はあまり高くありません。

アクリル(PMMA)

高い透明性を持ち、美観を重視する製品に適しています。加工性に優れ、切削加工による滑らかな仕上がりが可能です。剛性が低く割れやすい特性を持っているため切削加工時には注意が必要です。

エンジニアリングプラスチック

エンジニアリングプラスチックは強度と耐熱性に優れたプラスチックの総称です。明確な定義はありませんが、一般的には耐熱性が100℃以上の高機能樹脂を指します。

ポリアミド(PA)

耐衝撃性や靭性が高く、機械部品に多く使用されます。切削油を使用しなくても加工可能です。吸水性が高いため切削油を使う場合は非水溶性を選択します。寸法精度は出にくい素材です。

ポリアセタール(POM)

高い剛性と耐摩耗性を持ち、ギアやベアリングに使用されます。切削加工だけでなく成形加工にも向いた素材です。難燃性や耐候性は高くないので温度の高い環境や屋外での使用には向きません。吸水性が小さいため、切削加工で安定した寸法精度を出すことができます。

ポリカーボネート(PC)

高い衝撃強度と透明性を持ち、安全カバーや防護具に使用されます。耐薬品性は高くありません。切削加工時に熱がこもりやすい特性があります。適切な切削条件を設定することで変形を最小限に抑えることが必要です。

スーパーエンジニアリングプラスチック

スーパーエンジニアリングプラスチックは、一般的なエンジニアリングプラスチックよりも高い性能特性を持つプラスチック材料です。エンジニアリングプラスチック同様、明確な定義はありませんが、150℃以上の耐熱性を持つプラスチックとされています。

ポリエーテルエーテルケトン(PEEK)

240℃以上の高温環境下でも安定した性能を持ち、航空宇宙や医療分野での用途が増えています。非常に硬い材質なので、切り込み量を抑えるなど切削条件を調整しないと工具の先端が欠けてしまう可能性があります。工具の摩耗を抑えるためには超硬刃物が適しています。

ポリテトラフルオロエチレン(PTFE)

優れた耐薬品性、耐熱性、耐寒性、難燃性、摺動性を持ち、電気絶縁体や滑り止めとして使用されます。米デュポン社の登録商標であるテフロンの名前で呼ばれることもあります。PTFEは温度による体積変化が大きいため、切削加工時には摩擦が少ない工具の選定や潤滑の方法が重要になります。室温管理にも注意する必要があります。

主な樹脂の分類表

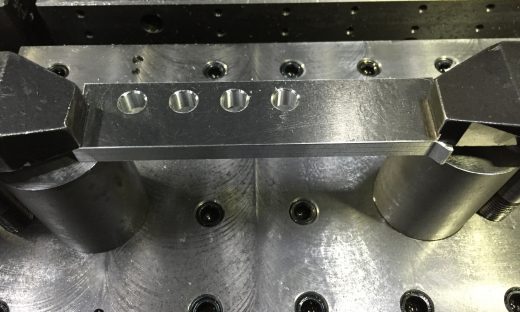

当社の加工事例

材質 ABSナチュラル

光学機器メーカーの試作品です。

複雑形状で厚みが薄い箇所の加工に工夫を凝らしています。

独自の加工方法のため詳細は企業秘密ですが、他の加工品でも利用しているバンテックならではの加工技術になります。

その他の加工事例についてはこちら「実績紹介」をご覧ください。

まとめ

樹脂の切削加工は、多様な樹脂素材を用いて高精度の製品を実現できる加工技術です。強度は金属に劣りますが、樹脂は軽量で、絶縁性、耐水性、防錆性といった優れたメリットがあります。樹脂素材の特性を理解することで、製品の機能性を大きく向上させられます。幅広い分野で金属部品の樹脂化の流れも出ており、樹脂製品は今後ますます重要になると期待されています。樹脂の切削加工でお悩みがございましたら、お気軽にバンテックまでご相談ください。