マシニング加工とは?

マシニング加工とは、フライス加工の一種でマシニングセンタというNC工作機械を用いた切削加工のことです。従来の機械加工では、平面切削はフライス盤、穴あけはボール盤、旋削は旋盤といったように、加工工程ごとに工作機械を使い分けていましたが、マシニングセンタ1台で切削、穴あけ、中ぐり(穴の拡大)、ネジ立てなどいろいろな種類の加工を連続で行うことが可能です。

マシニングセンタ(Machining Center:MC)

マシニングセンタとは、高速で回転させた切削工具を固定したワークに押し当てて加工するNC工作機械です。数値制御(Numerical Control:NC)と自動工具交換装置(Automatic Tool Changer:ATC)により、事前に設定したプログラムにもとづいて加工を行い、複数の工具を自動で交換できる点が大きな特徴です。24時間無人運転も可能です。

作業者が加工ごとに設備を使い分けたり、切削工具を交換したりする必要がなく、リードタイムの短縮とコスト削減につながります。従来の設備では加工が困難だった複雑な形状を加工できるメリットもあります。

日本工業規格(JIS B0105)では、マシニングセンタを「主として回転工具を使用し,フライス削り,中ぐり,穴あけ及びねじ立てを含む複数の切削加工ができ,かつ,加工プログラムに従って工具を自動交換できる数値制御工作機械」と定義しています。

数値制御(Numerical Control:NC)

NC(Numerical Control)とは、数値制御の意味で、材料の位置や動きなどを数値化して機械を動かす方式を指します。現在はコンピュータによる数値制御機能を備えており、加工条件を入力することで自動加工が行えるCNC(Computer Numerical Control)が主流です。

自動工具交換装置(Automatic Tool Changer:ATC)

マシニングセンタについている自動工具交換装置は、一連の加工作業で必要な切削工具を事前にツールマガジンにセットしておき、加工時には機械がプログラムに応じてフライスやドリル、リーマなどの工具を自動交換します。従来は機械稼働を止めて作業者が工具を取り替えていましたが、複数の工具をセットしておくことができるので、交換の手間を省くことが可能になりました。生産性の向上に大きく貢献します。

他の加工方法との違い

フライス加工

フライス加工は切削加工の一種です。回転する切削工具でテーブルに固定した材料を削る加工方法です。材料表面を平面や曲面に加工できるほか、穴あけ、溝削りなど、多様な加工が可能です。先述の通り、マシニング加工はフライス加工の一種のため、両者の加工方法に大きな違いはありません。

汎用フライス、NCフライス、マシニングセンタといった工作機械があります。汎用フライス盤は工具の自動交換機能やプログラムを設定した自動加工ができません。NCフライス盤は自動加工ができるものの工具の自動交換ができません。

旋盤加工

旋盤加工は、円筒形状の加工材料を回転させながら、主軸に固定したバイト(刃物状の工具)に当てることによって切削する加工方法です。旋削加工のほか、穴あけ、中ぐり、溝加工、ねじ切りといった加工を行うことができます。

汎用旋盤、NC旋盤(CNC旋盤)といった工作機械があります。NC旋盤(CNC旋盤)は加工条件をコンピュータで制御する旋盤加工で、初心者でも一定以上の品質で加工ができます。

マシニングセンタの種類

マシニングセンタには、立型マシニングセンタ、横型マシニングセンタ、門型マシニングセンタ、5軸マシニングセンタがあります。一長一短があり、設備の特性を知った上で目的や用途に応じたマシニング加工を行う必要があります。

立型マシニングセンタ

立型マシニングセンタは、切削工具を取り付ける回転軸(主軸)が垂直方向に付いており、材料を上から加工するマシニングセンタです。加工の様子を上から確認しながら加工できます。コンパクトな造りになっており、横形と比べると設置面積を小さく抑えられるので導入しやすいマシニングセンタです。小物、中物の多品種少量生産に適しています。

加工時に発生する切りくずを排出しづらいため、チッピングによる刃物の摩耗が発生することから大量生産には向いていません。

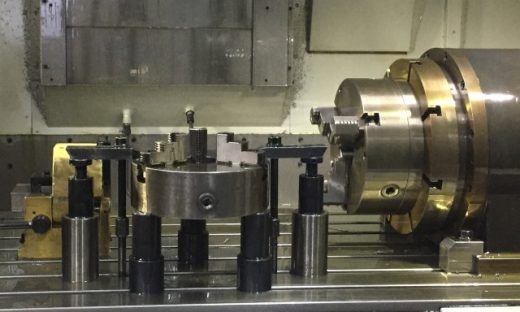

横型マシニングセンタ

横型マシニングセンタは、切削工具を取り付ける回転軸(主軸)が地面に対して水平方向に付いており、材料を横から加工するマシニングセンタです。

材料を横から削るため、加工時に発生する切りくずの排出性に優れています。切りくずを排出しやすいため、長時間の連続稼働が可能で量産の加工にも向いています。高い精度を要する精密小物部品の加工に適しています。

横から材料を固定するという構造上、重量物の加工には向いていません。

門型マシニングセンタ

門型マシニングセンタは、立型マシニングセンタと同様に刃物が垂直になっているマシニングセンタです。正面から見たときに機械が門の形をしています。

材料を置くテーブルが広く長く、主に重量物や数メートルを超えるような大型の製品を加工する際に用いられます。

マシニングセンタそのものが非常に大きくなるため、設置面積も大きくなります。

5軸マシニングセンタ

5軸マシニングセンタは、直線軸であるX軸、Y軸、Z軸に加えて、2方向の回転軸を有するマシニングセンタです。

3軸だけでは、作業者が材料を手動で回転させる必要がありますが、5軸では材料の設置作業が1度で済むため、付け替えによる精度のバラつきを防げます。段取り替えのために設備を止めることもないので連続的に加工できます。複雑な形状の加工が可能です。

機械そのものが高価で加工賃が割高になることや、重切削が苦手です。また、制御する部分が増えるため、高度なプログラミング知識が必要となります。

マシニング加工の手順について

1.NCプログラムの作成及び転送

図面を基に、マシニングセンタをどう動かせば良いか指示するためのNCプログラムを作成します。加工形状だけではなく、削る方向や刃物を動かす速度、回転数など細かくプログラムを設定する必要があります。

一般的には、PC上でCAD(Computer Aided Design)/CAM(Computer Aided Manufacturing)ソフトウェアを使って作成したプログラムをマシニングセンタに転送します。簡単な加工プログラムを工作機械に直接打ち込むことも可能です。

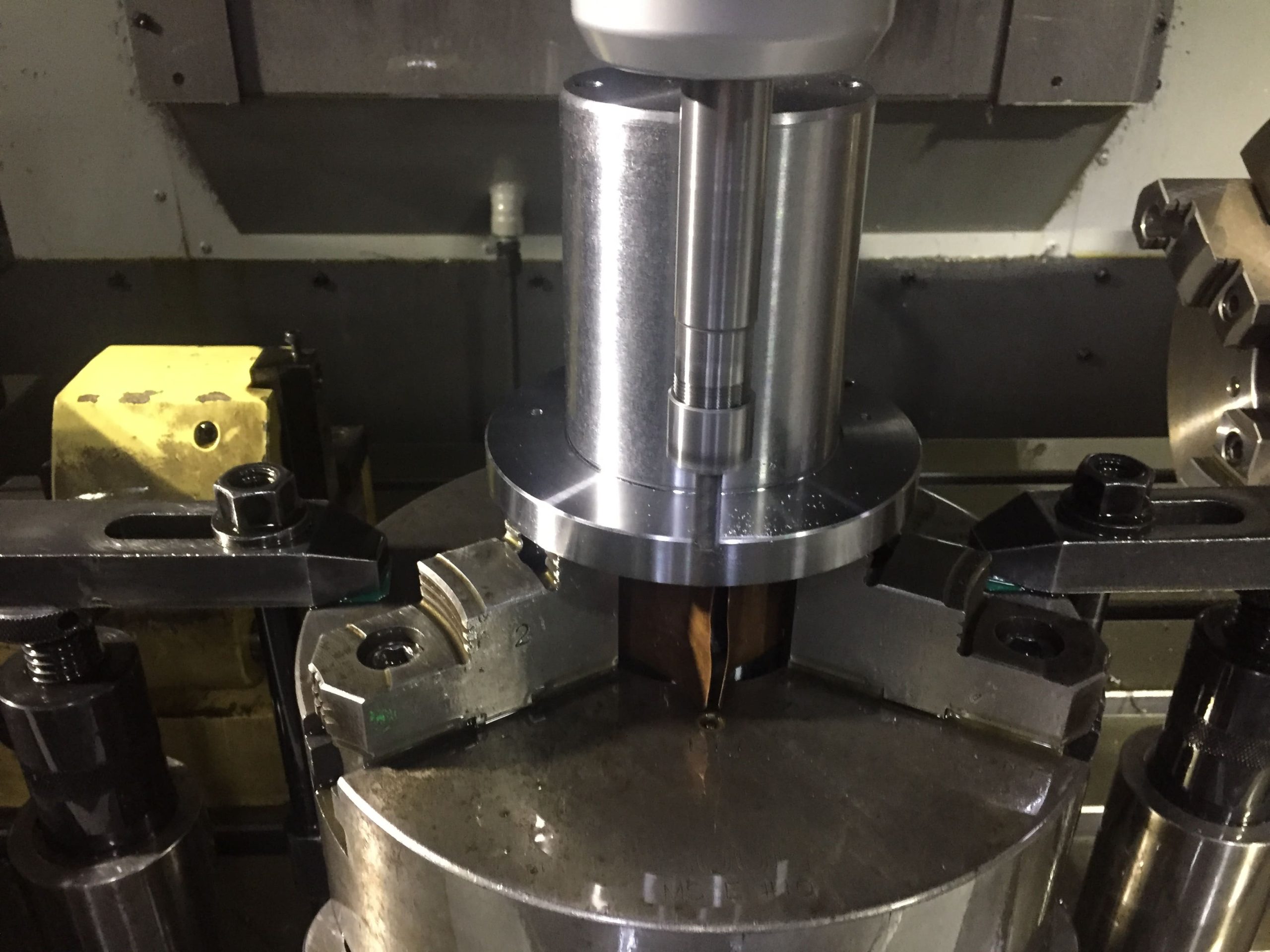

2.工具や材料のセット

NCプログラムの転送が終わったら、使用する工具や加工したい材料をマシニングセンタに取り付けます。基準点やX軸、Y軸、Z軸との位置合わせ、工具の計測や試運転などを行います。加工精度の低下につながるため、工具や材料は適切な位置に合わせることが重要です。

3.加工(NCプログラム実行)

切削油を噴霧し、切削部分を冷却しながら加工します。切削油には切りくずの排出を手助けする役割もあります。

始めに、材料の表面を大まかに削り出す粗加工を行います。続けて、狙いの寸法や形状に加工する中仕上げ加工、面取りやR付けなどを行う仕上げ加工と手順を踏んで加工します。

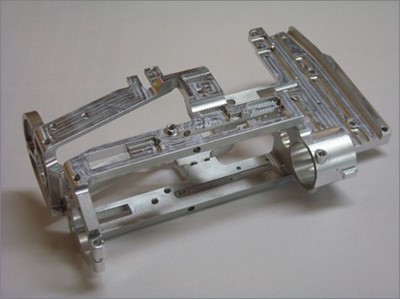

当社のマシニング加工についてご紹介

製品名:OA機器部品(試作品)

材質:A5052

加工のポイント:複雑な形状で更に肉厚も薄かったため変形しやすく、非常に難易度が高い製品でした。クランプする箇所が限られているため、加工手順を間違えると最後まで加工ができなくなります。加工治具も工夫して、製品化に繋げた一品です。

その他の加工事例についてはこちら「実績紹介」をご覧ください。

マシニング加工はバンテックにご相談下さい。

バンテックではマシニング加工の豊富な実績が多数あります。

また、自社で設計・デザインも行っているため図面のない状態からのご相談も大歓迎です。

マシニング加工はバンテックにご相談下さい。